华芯半导体真空回流焊方案:破解 IGBT 高温焊接难题,气泡率 < 2%・产能提升 50%

发布日期:2025-05-19

点击次数:473

一、行业挑战:功率器件焊接的 “三高” 困境

随着新能源汽车、光伏逆变器、工业自动化等领域的快速发展,半导体功率器件(如 IGBT 模块、MOSFET、SiC 器件)对焊接工艺提出严苛要求:

1.高温可靠性:IGBT 模块需采用银锡合金焊料,焊接温度高达 320-400°C,传统大气环境焊接易导致焊料氧化、器件热应力损伤;

2.气泡率控制:功率器件对焊接界面的散热性能要求极高,气泡率 > 5% 即可能引发热失效,而行业常规工艺气泡率普遍在 8-10%;

3.产能与能耗平衡:传统隧道炉或氮气回流焊虽能部分解决氧化问题,但存在能耗高(单台设备功率超 30kW)、占地面积大(需 20 米以上产线)、兼容性不足(仅支持单一制程)等痛点。

华芯解决方案核心目标:通过真空热能技术,实现 ** 无氧化焊接、气泡率 < 2%、能耗降低 30%、产能提升 50%** 的工艺突破。

二、华芯真空回流焊方案:技术驱动的全流程优化

1. 核心设备组合

|

设备型号 |

工艺温度 |

核心技术亮点 |

典型应用场景 |

|

HTC 系列 |

320+°C |

进口平台 + 专利密封圈水冷结构 |

IGBT 模块、SiC 功率器件 |

|

HX-HPK 系列 |

400+°C |

甲酸 / 锡膏双制程兼容 |

高功率密度半导体器件 |

2. 技术优势解析

真空环境无氧化焊接:

通过腔体真空度≤10Pa 的密封环境,彻底隔绝氧气,焊料熔融时无氧化层生成,焊点光泽度提升 90%,界面结合强度较传统工艺提高 40%。

通过腔体真空度≤10Pa 的密封环境,彻底隔绝氧气,焊料熔融时无氧化层生成,焊点光泽度提升 90%,界面结合强度较传统工艺提高 40%。

气泡率精准控制:

专利 “梯度升温 + 脉冲压力” 工艺,配合自主研发的真空单元,可将气泡率稳定控制在 **<2%**(行业标准≤5%),经 X-Ray 检测验证,焊点空洞率降低至行业平均水平的 1/3。

专利 “梯度升温 + 脉冲压力” 工艺,配合自主研发的真空单元,可将气泡率稳定控制在 **<2%**(行业标准≤5%),经 X-Ray 检测验证,焊点空洞率降低至行业平均水平的 1/3。

高温工艺兼容性:

HTC 系列支持 320°C 超高温焊接,适配银锡、金锡等高熔点焊料;HX-HPK 系列更突破至 400°C,兼容甲酸助焊剂工艺,满足第三代半导体材料(如碳化硅)的焊接需求。

HTC 系列支持 320°C 超高温焊接,适配银锡、金锡等高熔点焊料;HX-HPK 系列更突破至 400°C,兼容甲酸助焊剂工艺,满足第三代半导体材料(如碳化硅)的焊接需求。

节能与空间优化:

垂直炉设计(如 HX-M/F 系列)将平面加热变为立体空间,同等效率下占地面积仅为传统隧道炉的 1/5,能耗降低 35%;

伺服马达驱动链条 + 热胀冷缩补偿程序,避免卡板故障,设备综合效率(OEE)提升至 95% 以上。

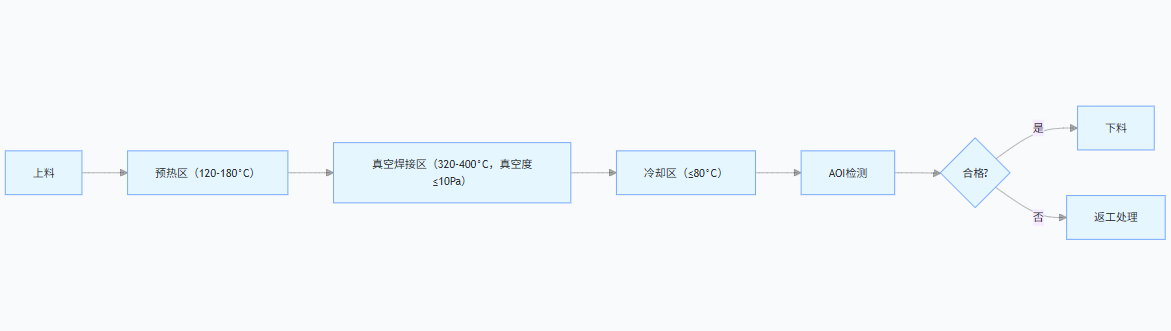

3.全流程工艺设计

关键控制点:

预热斜率控制在 3-5°C/s,避免器件热冲击;

真空焊接时间可根据焊料类型动态调整(5-15 分钟);

冷却区采用强制风冷,确保焊点快速固化定型。

三、实战案例:从工艺瓶颈到效能跃升

案例 1:江苏某 IGBT 厂商

痛点:原有氮气回流焊气泡率达 7%,高温下焊点易开裂,年返工成本超 200 万元;

方案:导入 2 台 HTC 系列真空回流焊,搭配甲酸制程;

成果:

气泡率降至 1.8%,良率从 88% 提升至 97%;

单台设备日产能从 2000 模块提升至 3200 模块,能耗降低 28%;

3 个月内收回设备投资成本,年综合效益提升超 500 万元。

案例 2:某新能源汽车电驱模块厂商

痛点:传统 SMT 焊接无法满足车规级可靠性要求,且产线占地超 30 米,扩容困难;

方案:采用 HX-F 系列双轨真空回流焊(单轨 + 双轨组合腔体);

成果:

实现汽车电子芯片与功率器件同步焊接,效率提升 100%;

占地面积减少 60%,能耗较传统设备降低 45%;

通过 IATF 16949 认证,成为某主流车企核心供应商。

四、华芯服务体系:从设备交付到工艺共创

1.定制化预研支持:

免费提供样品试焊,出具包含 X-Ray 检测、拉力测试的《焊接质量分析报告》;

基于客户材料特性,联合开发专属工艺参数(如焊料类型、升温曲线优化)。

2.全周期服务保障:

交付:7 天内完成设备安装调试,提供 3D 产线布局设计图;

培训:2 天现场操作培训 + 工艺工程师驻厂指导(首月);

售后:2 年质保 + 终身维护,全国 8 大服务中心提供 48 小时紧急响应。