广东华芯半导体全新设备赋能电子制造升级

广东华芯半导体全新设备赋能电子制造升级

在半导体和电子制造领域,设备的革新往往是推动行业发展的关键力量。广东华芯半导体技术有限公司凭借深厚的技术积累和创新精神,在行业内持续发力。近期,华芯重磅推出多款新设备,涵盖真空回流焊、垂直炉等多个品类,这些设备在性能、功能上实现了诸多突破,致力于为半导体功率器件、汽车电子、SMT焊接等领域带来全新的解决方案,接下来让我们一同深入了解这些极具创新性的设备。

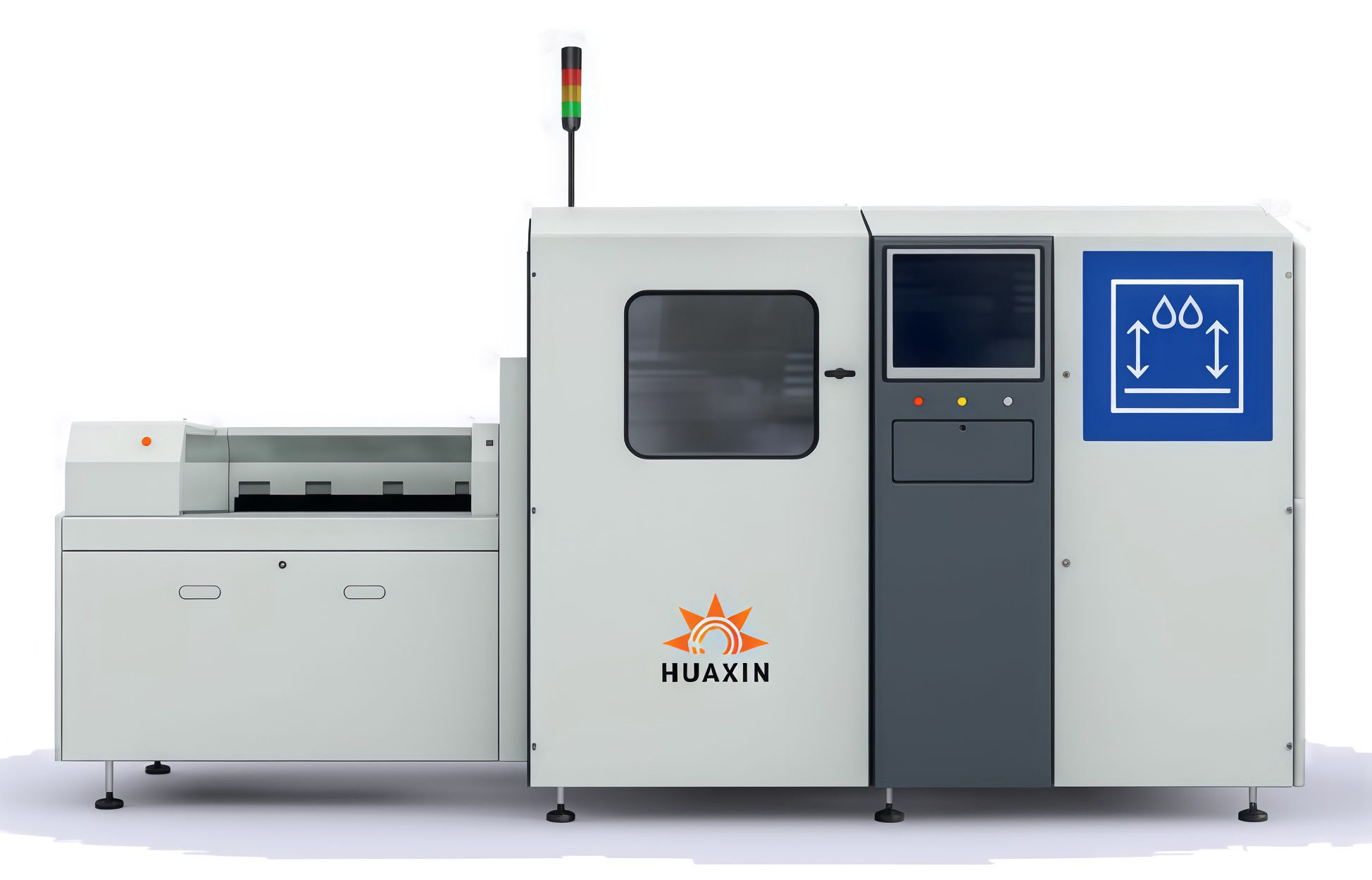

一、第二代真空气相焊接系统 —— 高可靠性电子制造的核心装备

作为国内首款实现工程化应用的真空气相焊接解决方案,华芯第二代真空气相焊设备专为军工电子、航空航天器件、船舶导航系统等高可靠性焊接场景设计,攻克了传统焊接工艺在极端环境下的一致性难题。设备核心传热介质采用美国进口 Galden® PFPE 全氟聚醚气相液,该材料具有215℃高沸点、0.001℃/s 超稳温控精度、绝缘性达 10^16Ω・cm的卓越特性,通过分子级热传导实现 ±0.5℃的均匀温度场(@150℃-210℃工艺区间)。

创新设计的双循环冷凝器冷却系统,采用航空级铝合金微通道散热模组,可在 30 秒内完成气相区温度梯度调整,支持工程师通过 7 英寸工业级触控屏实时动态配置 16 段工艺曲线,满足 QFP、BGA、CSP 等复杂封装器件的阶梯式升温需求。区别于传统设备的单一冷凝方案,该系统通过 PID 智能算法自动匹配冷却功率,在焊接 0.3mmPitch 细间距器件时,可将焊球偏移率控制在 5μm 以内,显著优于行业 15μm 的平均水平。

设备搭载定制化 Lunix 嵌入式操作系统,基于 Linux 内核进行 128 层安全加固,通过国军标GJB 322A-98抗恶劣环境认证,可在宽温域、湿度 95% RH无冷凝、振动10g@5-2000Hz的极端条件下稳定运行50000小时无故障。该特性在中电集团某船舶电子项目中得到验证:为某型舰载雷达 T/R 组件进行 25μm 超薄焊片焊接时,连续 72 小时满负荷运行的良品率始终保持 99.85% 以上,远超客户要求的 99.5% 标准,成为首个通过中国船舶集团(CSSC)装备承制资格认证的国产真空气相焊设备。

二、四腔全在线甲酸共晶焊接炉 —— 突破进口设备技术壁垒的革新之作

针对功率半导体模块、IGBT 芯片的共晶焊接需求,华芯研发团队在吸收德国先进技术的基础上,开发出具有自主知识产权的四腔联动式甲酸共晶焊接系统。核心创新点在于全水冷密封结构设计:采用 316L 不锈钢双层夹套式腔体,内置螺旋导流型冷却管,配合食品级氟橡胶密封圈(邵氏硬度 85±5A),使设备真空度从进口设备的 5×10^-3mbar 提升至 3×10^-4mbar,漏率≤5×10^-10mbar・L/s。实测数据显示,密封圈使用寿命从传统设备的 800 小时延长至 1200 小时(提升 50%),预防性保养周期从 400 小时延长至 480 小时(提升 20%),单班次产能可达 1200 片(较进口设备提升 30%)。

设备采用模块化四腔设计:

预热腔(腔 1):配置红外辐射加热模组,支持 10-20℃/s 线性升温,实现芯片与 DBC 基板的预热匹配

共晶腔(腔 2-3):内置甲酸蒸汽发生装置,通过质量流量控制器(MFC)精确控制甲酸浓度(0.1-5vol%),配合 3D 热流模拟技术,在焊接 10mm×10mm 功率芯片时,焊层厚度均匀性误差<3%

冷却腔(腔 4):外接 10HP 工业冷水机(温控精度 ±0.5℃),采用蛇形铜管阵列式散热,可将 600℃高温工件在 90 秒内冷却至 100℃以下

出口展成区:配备自动收料机械臂,集成 AOI 视觉检测模块,实时反馈焊接缺陷(空洞率>10% 自动剔除),帮助客户实现焊接过程的全闭环控制

在某新能源汽车电控芯片项目中,该设备成功实现 200μm 厚度银胶的共晶焊接,焊层剪切强度达 45MPa(行业标准≥30MPa),空洞率控制在 8% 以内,完全满足车规级 IGBT 模块的焊接要求。

三、第二代步进式真空回流焊 —— 微小元器件焊接的精度革命

作为国内首台实现 01005 器件稳定焊接的真空回流焊设备,华芯步进式真空回流焊通过三大核心技术突破,重新定义了精密焊接的工艺边界:

(1)多孔阵列式热风微循环系统

创新设计 200 + 微孔均流板(孔径 0.8mm,间距 2mm),配合 1.2kW 高频离心风机,在炉膛内形成0.3m/s±0.05m/s的层流热风场,温度均匀性达到 ±1℃(@230℃保温区)。该技术有效解决了传统设备在焊接 0402 及以下尺寸元器件时的 "阴影效应",实测 01005 电阻的立碑率从行业平均的 0.3% 降至 0.05%,0201 电容的焊端爬锡高度一致性提升 40%。

(2)全钛合金腔体结构

采用 TA2 纯钛板材(抗拉强度≥345MPa)构建真空腔体,表面经纳米级阳极氧化处理(膜厚 8-10μm),耐酸碱腐蚀性较不锈钢材质提升 3 倍,在甲酸、氮气等复杂气氛环境下的使用寿命超过 8 年。腔体内部采用无锐角设计,配合自动反吹清洁系统,可将残留焊剂颗粒控制在 5μm 以下,从源头杜绝焊后残留物导致的漏电风险。

(3)超长效三分区冷却系统

长达 1.2 米的冷却模组划分为 ** 急冷区(60℃/s 降温速率)、缓冷区(20℃/s)、均温区(10℃/s)** 三个功能区,每个区域配置独立的轴流风机(风量 500CFM)和紫铜散热鳍片(间距 1.5mm)。该设计支持工程师针对不同封装形式(如 Flip Chip、WLCSP)精确调整冷却斜率,在焊接 0.4mmPitch 的 QFN 器件时,焊脚裂纹发生率从 15% 降至 2% 以下,焊后器件的热阻一致性提升 60%。

设备配备的智能工艺库系统,可存储 200 组以上焊接曲线,支持通过扫码枪自动调用对应程序,显著降低工艺调试难度。在某消费电子龙头企业的蓝牙耳机 PCBA 生产中,该设备实现了 1005 电容与 0.3mmPitch BGA 的同炉焊接,单炉产量达 320 块(较传统设备提升 25%),综合良率突破 99.92%,成为微小型电子产品高可靠性焊接的标杆设备。

技术优势对比表

|

性能指标 |

华芯设备 |

进口品牌 |

优势说明 |

|

最小焊接间距 |

0.15mm(01005) |

0.25mm(0402) |

支持当前最小组装精度 |

|

真空度 |

3×10^-4mbar |

5×10^-3mbar |

焊接环境纯净度提升16倍 |

|

温度均匀性 |

±1℃ |

±2.5℃ |

工艺窗口扩大 60% |

|

密封圈寿命 |

1200 小时 |

800 小时 |

降低 50% 维护成本 |

|

生产效率 |

提升 30% |

基准值 |

单班次产能行业领先 |

这些技术突破不仅填补了国内高端焊接设备的技术空白,更通过严苛的实际应用验证,成为中电集团、中航工业、华为终端等行业标杆企业的指定供应商。华芯半导体正以持续的技术创新,推动中国高端电子制造装备从 "可用" 走向 "好用",再到 "引领" 的跨越。

华芯新设备的推出,不仅是技术实力的彰显,更是对行业需求的精准回应。未来,华芯将继续深耕技术研发,以这些优质设备为起点,持续为半导体及电子制造领域带来更多创新成果,与行业伙伴携手共绘产业发展新蓝图。