真空回流焊的工作原理:精密焊接背后的科学与技术

发布日期:2025-06-13

点击次数:335

在电子制造领域,焊接工艺是决定产品质量与性能的核心环节。随着电子产品向小型化、高集成化发展,传统焊接方式已难以满足需求,真空回流焊凭借其独特优势脱颖而出,成为先进电子制造的关键技术。接下来,我们将深入剖析真空回流焊的工作原理,探寻其实现高精度、高可靠性焊接的奥秘。

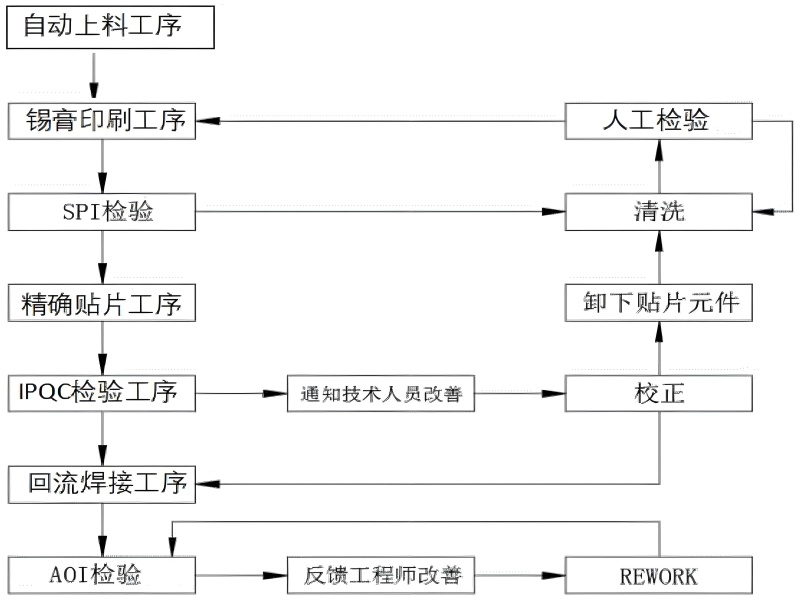

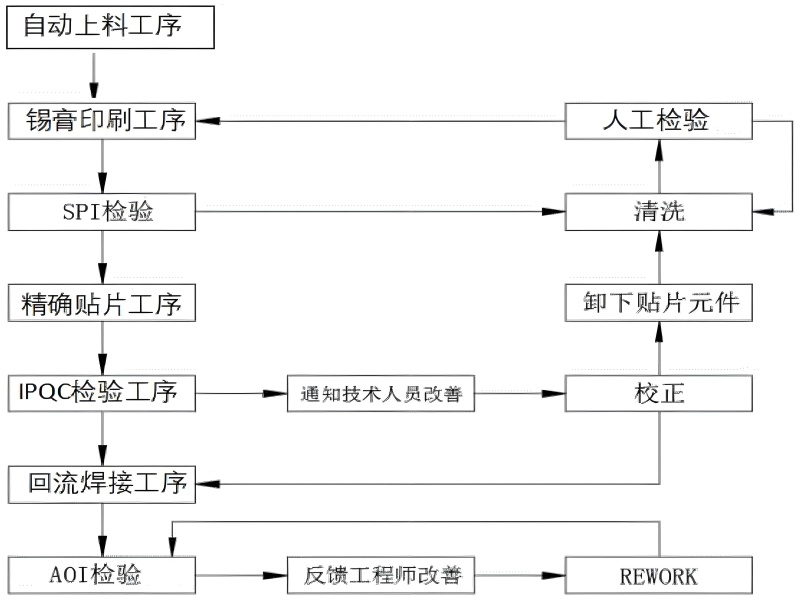

真空回流焊的基本流程

真空回流焊主要涵盖上锡膏、贴片、预热、真空回流焊和冷却等步骤,每个环节紧密相连,共同保障焊接质量。

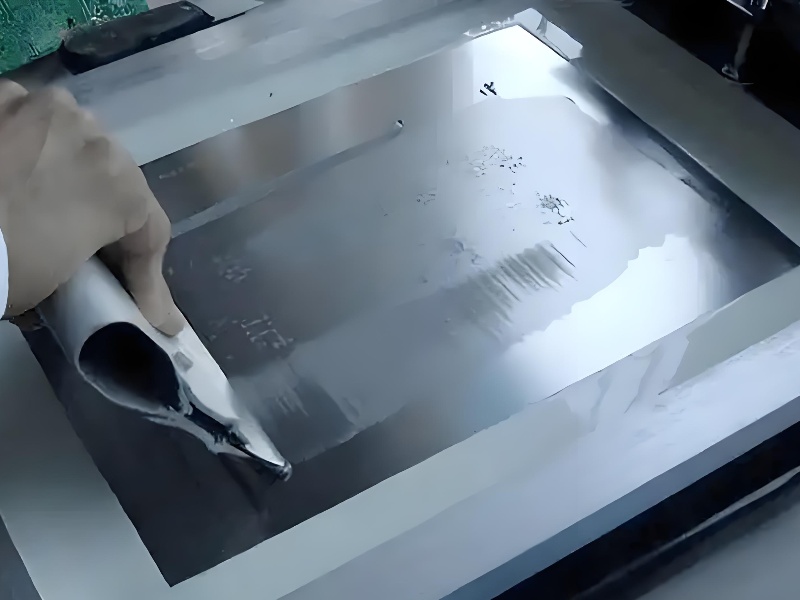

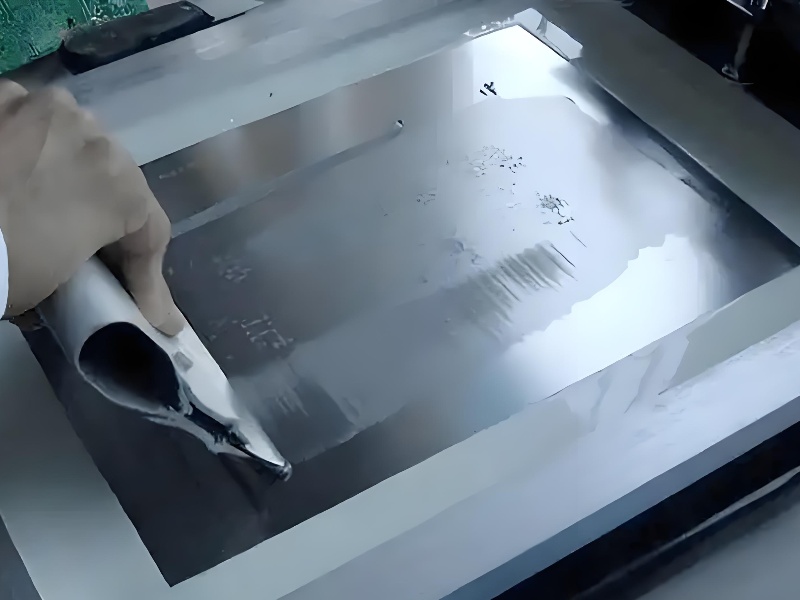

上锡膏

锡膏作为焊接的核心材料,由焊料粉末与助焊剂混合而成。在上锡膏环节,通过精密印刷工艺,锡膏被精准地涂覆在印刷电路板(PCB)的焊盘上。助焊剂能够有效去除焊接表面的氧化物,为焊接创造良好条件,而焊料粉末则是实现电气连接与机械固定的关键。下图展示了锡膏印刷在PCB焊盘上的场景。

贴片

贴片工序依赖贴片机完成,它能按照预设程序,将芯片、电阻、电容等各类电子元器件精确放置在涂有锡膏的 PCB 焊盘上。该过程对精度要求极高,确保元器件引脚与焊盘精准对齐,为后续焊接奠定基础。

预热

贴片后的 PCB 进入预热区,以一定速率缓慢升温,通常升温至 100 - 150°C。这一阶段,助焊剂充分活化,增强去氧化能力;同时,PCB 和元器件逐步适应高温环境,避免温度骤变造成损坏,保证均匀受热,减少热应力。

真空回流焊

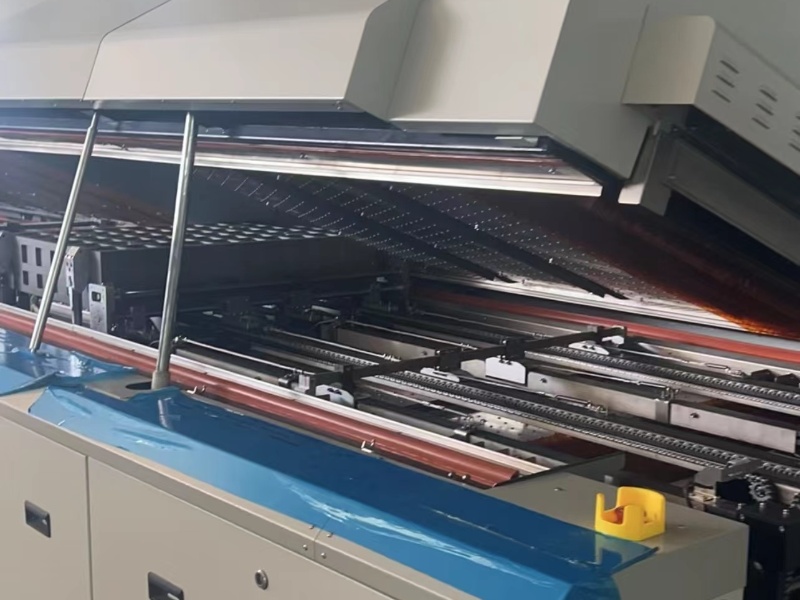

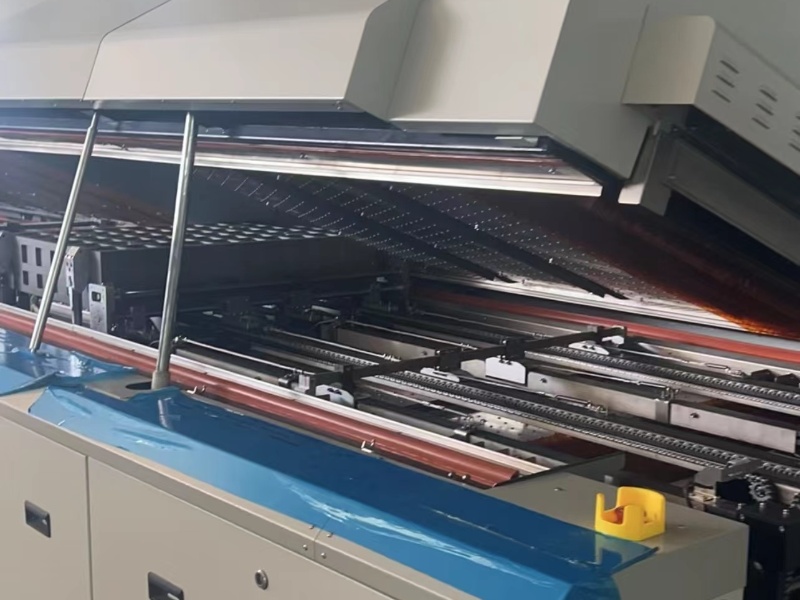

此为真空回流焊的核心环节。真空回流焊炉通过真空泵将炉内气压迅速降至 5mbar(500Pa)以下,形成近乎真空的环境。在低气压下,氧气含量大幅降低,有效抑制焊料与元器件氧化。炉内采用红外辐射加热,使 PCB 均匀受热,温度升至焊料熔点以上(一般为 210 - 245°C)。真空环境下,焊料熔化更均匀稳定,气泡在内外压差作用下快速逸出,降低焊点空洞率。部分先进设备在回流阶段施加 1 - 5bar 正压,进一步挤出微小气孔,增强焊料填充性,确保焊点饱满牢固。图为真空回流焊炉内部工作示意图。

冷却

焊接完成后,PCB 进入冷却区,通过风冷或水冷使焊点迅速降温,焊料从液态转变为固态,形成稳定连接。快速均匀冷却可使焊点结晶结构致密,提高强度,减少热应力对元器件和 PCB 的损伤。

真空环境在焊接中的关键作用

减少氧化

在大气环境中,焊料易与氧气反应生成氧化物,影响焊料润湿性,降低焊点导电性和机械强度。真空回流焊大幅降低炉内氧气含量,减少焊料氧化,保证焊点纯净度和质量。

消除气泡

普通回流焊中,熔融焊料的气泡难以排出,冷却后形成空洞,影响焊点性能。真空环境下,炉内气压远低于气泡内部气压,气泡浮力增大,易于逸出,减少焊点空洞,提高密实度和可靠性。

提高润湿性

真空环境增强了焊料分子活性,使其在焊接表面更易铺展,填充微小间隙,形成更牢固的连接。

温度控制在真空回流焊中的重要性

精确的温度曲线

真空回流焊需严格遵循特定温度曲线,包括预热、恒温、回流和冷却阶段,各阶段对温度范围和时间要求严格。预热阶段温度上升速率要适中,过快易导致受热不均,过慢影响效率;恒温阶段保持温度稳定,充分激活助焊剂;回流阶段快速升温至焊料熔点以上;冷却阶段控制冷却速率,避免产生热应力或焊点结晶粗大。

先进的温控系统

为实现精确温度控制,真空回流焊设备配备由高精度温度传感器、智能控制器和高效加热冷却装置组成的温控系统。温度传感器实时监测炉内温度,反馈给控制器,控制器依预设曲线精确调控加热和冷却装置,确保每次焊接过程一致可靠。

广东华芯半导体技术有限公司:真空回流焊领域的卓越之选

在真空回流焊设备制造领域,广东华芯半导体技术有限公司凭借强大实力脱颖而出。公司成立于 2022年4月 28日,位于广东省东莞市松山湖中集数字科技产业园,专注于半导体、汽车电子、SMT 真空热能焊接设备的研发、生产、销售和服务,是高科技专精特新企业。

公司拥有12000多平米现代化厂房,配备数控折弯机、激光切割机等先进设备。通过 ROHS、CE、ISO9001 质量管理体系认证,采用 ERP + MES 现代化管理系统,保障产品品质可追溯。其产品丰富多样,涵盖半导体真空固晶回流焊、半导体甲酸真空回流焊、真空(氮气)回流焊炉等,满足不同客户需求。

华芯汇聚了一支拥有10年以上真空热能技术经验的国内外研发工程师队伍,积累了丰富工艺经验,成功攻克半导体器件、汽车电子焊接中气泡、空洞率、焊接氧化等难题,获得美国凯宏、上汽信耀、华润微、斯达、华为、富士康等众多国内外客户认可。无论是追求卓越品质的电子制造企业,还是致力于技术创新的科研机构,广东华芯半导体技术有限公司都是值得信赖的合作伙伴,将为您提供优质的真空回流焊设备与专业的技术服务。