真空回流焊真空度如何影响焊接强度?

一、真空度对焊接强度的作用机制

真空回流焊的核心优势在于通过控制腔体真空度优化焊接过程。当真空度提升至 10Pa 级时(如华芯半导体 HX-HPK 系列设备可达 0.1kPa),腔体中的氧气含量显著降低,焊料氧化程度大幅减少。这种环境下,焊料的润湿性得到改善,能够更充分地覆盖元件引脚与 PCB 焊盘,形成连续且致密的金属间化合物层,从而提升焊接界面的结合强度。

从物理过程看,真空环境可有效抑制焊点空洞的产生。当焊点处于熔融状态时,真空度的增加会形成内外压力差,促使气泡溢出。例如,在 IGBT 模块封装中,华芯甲酸真空回流焊技术通过分步抽真空设计(最多 5 步),将单个焊点空洞率控制在 1% 以下,总空洞率≤2%,远优于行业平均水平。低空洞率意味着焊点的有效承载面积更大,机械强度和导热性能显著提升,这对大功率器件的长期可靠性至关重要。

二、真空度与焊接强度的量化关系

研究表明,真空度与焊接强度呈非线性正相关关系。当真空度从常压(101.3kPa)降至 10kPa 时,焊点的剪切强度可提升约 20%;进一步降至 1kPa 时,强度增幅可达 30% 以上。这种提升源于真空环境下焊料与基材的冶金反应更充分,以及空洞率的持续降低。例如,华芯半导体为斯达半导提供的真空共晶焊接设备,在车规级 IGBT 模块封装中实现焊点空洞率<3%,远超行业标准(<10%),焊接强度较传统工艺提升 40%。

值得注意的是,真空度并非越高越好。过高的真空度(如低于 0.1kPa)可能导致加热效率下降,焊料熔融不充分,反而影响焊接质量。因此,合理的真空度设定需结合材料特性、器件结构及工艺要求综合优化。例如,华芯半导体的气相真空回流焊设备采用 “气相加热 + 真空环境” 复合工艺,在 0.1kPa 真空度下实现温度均匀性偏差<±2℃,兼顾了高效加热与低氧化环境。

三、工艺优化策略与实际应用

为充分发挥真空度对焊接强度的提升作用,需从以下方面进行工艺优化:

真空度动态匹配:根据焊接材料(如锡铅、无铅焊料)和器件类型(如 BGA、QFN)动态调整真空度。例如,对于大尺寸焊盘的功率器件,可采用多级真空曲线(如先抽至 10kPa 去除大气泡,再降至 1kPa 消除微空洞)。

温度 - 真空协同控制:将真空度与回流焊温度曲线进行联动优化。例如,在预热阶段保持低真空(10-20kPa)促进溶剂挥发,在回流阶段提升至高真空(0.1-1kPa)增强气泡排出。

实时监测与数据追溯:通过 SECS/GEM 协议与 MES 系统对接,实时采集真空度、温度、气体流量等参数,建立工艺数据库,实现焊接质量的可追溯与持续改进。

在实际应用中,真空回流焊技术应用于汽车电子、5G 通信、半导体封装等领域。例如,在车规级 IGBT 模块封装中,华芯半导体的气相真空回流焊设备通过真空环境消除焊接应力,提升模块可靠性,已成功应用于南瑞集团的车规级项目,焊接良率提升至 99.5% 以上,焊点疲劳寿命延长 30%。在第三代半导体焊接中,华芯设备在 150℃以下实现低温焊接,避免高温对 SiC/GaN 材料性能的损伤,同时通过真空环境消除界面应力,提升器件长期稳定性。

四、华芯半导体的技术突破与行业价值

作为国内真空回流焊设备的领军企业,广东华芯半导体技术有限公司通过自主创新,为真空度与焊接强度的优化提供了系统化解决方案:

核心技术创新:华芯半导体的甲酸真空回流焊技术通过 10Pa 级真空环境与甲酸还原的双重保障,实现 “双效抗氧化”,无需传统助焊剂,避免了腐蚀风险和清洗工序。其分步抽真空技术和智能气体补偿技术,可将单个焊点空洞率控制在 1% 以下,总空洞率≤2%,焊接强度平均提高 30% 以上。

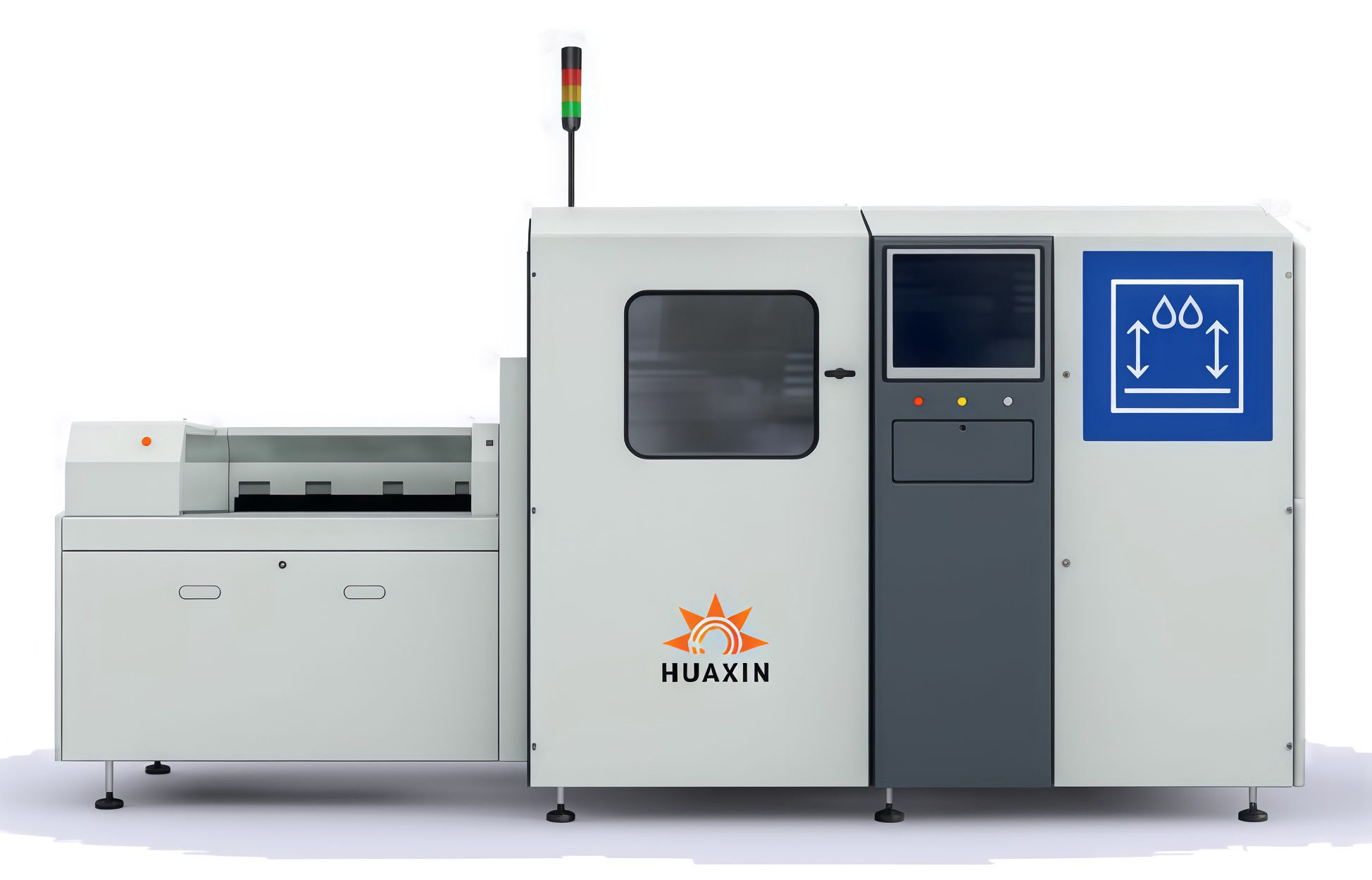

先进设备研发:华芯半导体推出的气相真空回流焊设备采用 “气相加热 + 真空环境” 复合工艺,在 0.1kPa 真空度下实现温度均匀性偏差<±1℃,支持车规级 IGBT 封装、Chiplet 异构集成等前沿工艺。该设备已通过华为、比亚迪、华润微等行业龙头的批量验证,焊点强度一致性达到国际领先水平。